BBS创立于1970年,由Baumgartner先生、Brant先生在德国的黑森林地区小镇Schiltach成立,公司最开始是以汽车零部件生产注册的公司,并以两位始创人与地名的开头字母作为公司的名称。

BBS品牌由德国BBS和日本BBS共同持有,但他们又是两家独立的公司,可理解为两个品牌共用一个商标。两家公司经过协商,分别使用银色和金色两种颜色来区分:日本BBS使用金色的BBS标志,德国BBS则是使用银色的BBS标志。

当然,不得不提到的是他们之间还有一个区别,就是两家公司的产品完全不一样。日本BBS主要生产锻造铝轮毂和锻造镁合金轮毂,而位于欧洲的德国BBS则主要生产铸造式轮毂。

日本BBS是BBS唯一一家许可的锻造轮毂生产厂,除了为世界顶级汽车品牌如宾利、法拉利、阿斯顿马丁、雷克萨斯LF-A以及IS-F、本田NSX以及斯巴鲁STI、三菱Evolution等代工锻造铝合金轮毂之外;日本BBS在赛车界亦取得辉煌成绩,DTM、NASCAR、各级别方程式赛车以及GT赛车,都受1992年法拉利F1车队使用日本BBS镁合金锻造轮毂的影响,而纷纷采购日本BBS生产的赛级镁合金锻造轮毂。

日本BBS如此辉煌的成绩绝非一朝一夕就能取得的,接下来我将详细地为大家做一个介绍。

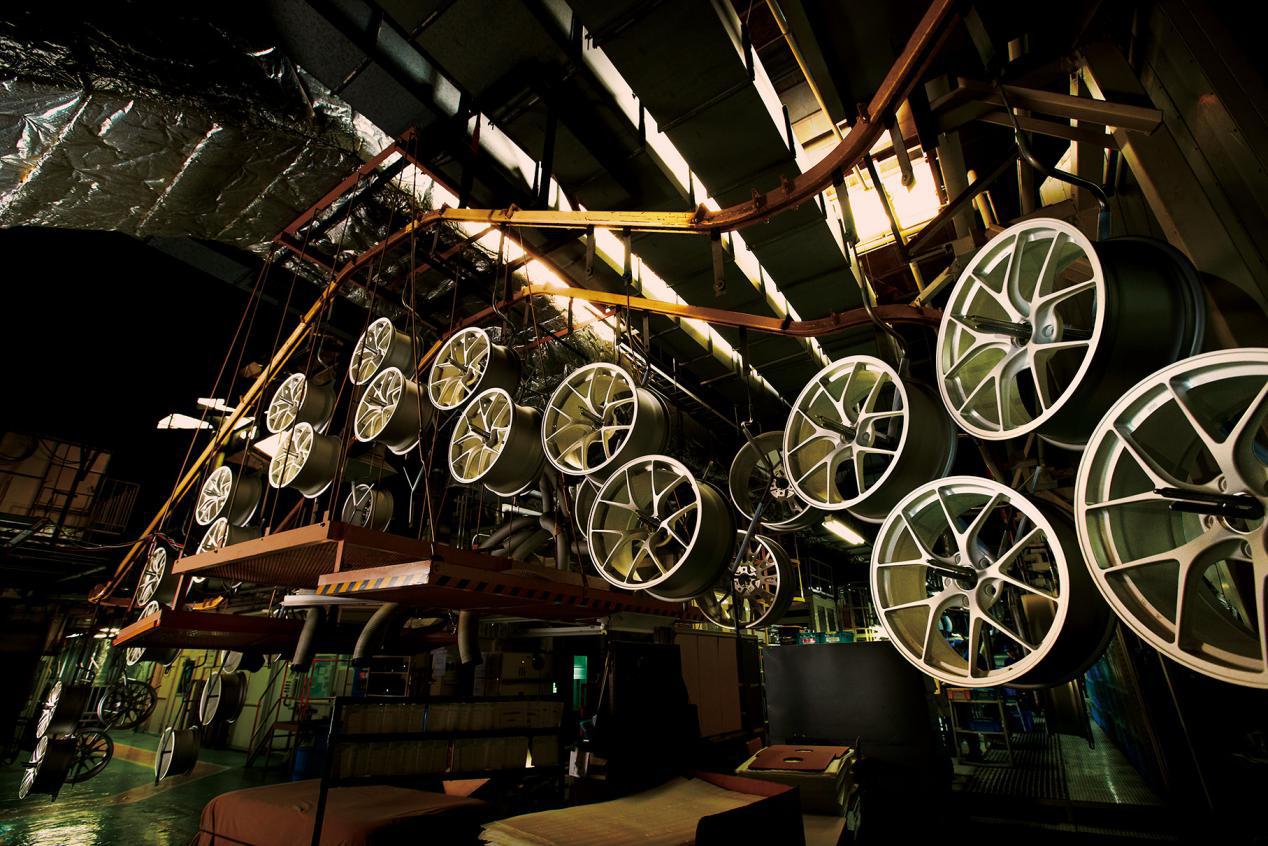

图片:Washi Beam在富山县的工厂,Washi Beam依然以日文自称为“Washi Mayer株式会社”

日本BBS品牌的持有者Washi Beam(也被称作Washi Mayer),于1971年由小野太郎先生出资创立。该公司最开始从事21-40英寸直径之铸造纺织机绕线轴的生产,而后受到来自德国Fuchs制造的锻造铝合金绕线轴的启发, 即:锻造绕线轴的硬度比铸造品更高而重量更轻,因而更为耐用,且性能表现更好,算起来的折旧成本比铸造品更低廉,产品优势明显。 转而进行锻造铝合金绕线轴的研究,然而不利的是,以当时日本锻造机的锻造水平,根本无法达到锻造绕线轴所需要的压力。

图:Washi Beam的铸造绕线轴

都说生活是最好的老师,确实如此。事情的转折点正是源于以下这个小故事。

某一天,小野太郎先生乘坐有轨火车,被一位穿着高跟鞋的女士踩到脚,觉得比男人皮鞋踩到脚要痛上一百倍不止。小野先生一边忍受疼痛,一边思考:因为高跟鞋鞋跟的面积小,所以即便女性的体重比男性轻,但鞋跟达到的压强(单位面积压力)比鞋跟面积大的皮鞋要大,这个原理能不能运用到锻造绕线轴上呢?

经过反复的研究与尝试,Washi Beam的工程师们萌生出“区域锻压”的设想。将一个圆形物体切分为辐射角是15°的24个扇形(15°x24=360°,即一个圆形),并以每一个扇形为一个锻压单位区域进行1000吨的锻压,经过24次锻压完成了整个圆形物体的锻压。

图:Washi Beam的“开朝功臣”,第一台1000吨锻压机

在这个过程中,工程师们克服了温度控制(多次锻压要在同一温度环境下进行),裂痕控制(锻压前与锻压后的区域边界有可能会撕裂),锻压后分子结构要均匀(防止应力集中而导致损坏)等问题,并且解决了锻压机冲压的速度、角度等工程问题,于1974年成功以区域锻压技术制造出日本国内第一颗锻造的绕线轴。宣告了Washi Beam成功从铸造生产厂向锻造生产厂转型。

1980年代初,日本汽车轮毂改装刚刚兴起,但车主过于注重轮毂的外形,对于轮毂性能缺乏认识,因而催生出大量制造劣质轮毂的生产厂。基于自身在圆盘形物体锻造方面的技术优势,Washi Beam抓住了这一商机,在这些纷杂的轮毂厂之中脱颖而出。

1983年,Washi Beam购入了第一台5000吨锻压机,并成功争取到德国BBS轮毂锻造代工工厂的资格,成为德国BBS总公司的技术合作伙伴。

1983年BBS开始推出RS系列,而RS系列由三片式向两片式进化,其外观的设计上在这27年里一直没有过大的变化,BBS的形象就随着RS系列根深蒂固。

初露锋芒

1985年,日本BBS带着锻压轮毂参加美国“SEMA-AIA”展,并且击败了其余2万件展品,获得“最具创新性进口汽车配件”的奖项,在全球范围内一举成名。从此之后订单接踵而至,日本BBS除了生产后市场的锻造轮毂之外,亦开始了为车厂代工高级锻造轮毂的业务,相继投入了第二台5000吨锻压机以及一台6500吨锻压机。

1991年,应法拉利一级方程式车队的要求,为F1赛车制造世界上最轻的锻造轮毂,日本BBS尝试挑战使用镁合金进行锻制。当时世界上并没有工厂能够制造出锻造镁合金轮毂,因为镁合金比铝合金更脆、延展性更差,形象的说法就是好像石灰石一样,以当时的技术工艺水平无法锻造出轮毂。 Washi Beam借鉴了区域锻造技术所获得的大量数据以及工程方法,夜以继日地研究,终于在1992年成功研发出世界上第一颗镁合金锻造轮毂,并且因为其优越的性能令优秀车手如车王舒马赫留下极其深刻的印象。

GOLD BBS

2007年,德国BBS宣告破产,(2011年再度宣布破产之后,目前接管母公司不详),Washi Beam在这个动荡中获得了金色招牌的独家使用权以及BBS锻造轮毂的全部业务,令日本BBS品牌与德国BBS品牌无论从运作还是产品线上都完全独立。Washi Beam这个日本BBS商标的持有者,以金色BBS字样与德国BBS区分开来,以表明日本BBS轮毂全部以锻造工艺制作,以及所有BBS锻造轮毂,皆出自日本BBS。截止至2010年,日本BBS已经为一级方程式提供了超过25,000颗锻造镁合金轮毂。

日本BBS锻造合金轮毂工艺解析

众所周知,轮毂成型的主要工艺为铸造、锻造以及数控加工。铸造过程由于金属要熔化成流质,在冷却为固体时分子结构重新成形,会受到在加热过程中溶解的气体、水蒸气等的影响,令分子结构形成块状,强度较低,但生产较为容易;而锻造则是在不破坏分子结构的前提下,加热令分子间作用力减少易于“变形”,因此即使改变形状,微观分子结构仍然保持紧密,同时分子束可跟随锻压模具“流动”,力学性能高,生产成本比铸造高出许多;数控加工以直接切割的方式,刀具会破坏掉原有的微观分子流向,在复杂的受力环境下显得较脆,因为需要进行大量切削以及浪费原材料,生产成本亦较高。

日本BBS始终坚持只使用锻压技术来制造每一颗轮毂,数控加工只占据极少的分量,如切除轮辐之间的多余材料、钻螺丝孔以及轮毂边缘抛光等不涉及轮毂力学结构的步骤。

随着铝合金加工技术的发展,如今有不少的轮毂厂研发出可以实现将材料在熔化与固体之间的状态进行成形,或者将轮毂进行初次锻压之后,进行热压或者数控加工相结合的方式,来生产轻量化轮毂。虽然新型的加工技术能够提高生产效率降低生产成本,但由于它们都无法制作出性能完美的轮毂,日本BBS依然坚持采用成本高昂而且难度大的三次锻压的锻造工艺,按照自己的经营哲学,生产每一颗轮毂。

日本BBS每一款轮毂的设计都要经过仿真模拟受力分析,成品被制造出来也都要经受多个测试,如要求进行比一辆汽车的报废里数还要多的50万公里的滚动疲劳等测试才能够进入量产的阶段。正是这样的执着,才使得日本BBS品牌升华,晋升为顶级车厂以及顶级赛车领域的合作伙伴。

如今,日本BBS在JAPAN、AUSTRALIA、CHINA、HONGKONG、INDIA、INDONESIA、PHILIPPINES、SINGAPORE、KOREA、TIANWAN、THAILAND、RUSSIA等国家与区域都设置了代理商,为世界各地高性能追求者带来更加优质的产品。

为期三天的2018 GT Show国际改装风尚秀正在苏州国际博览中心如火如荼的举行中。作为改装开年第一展,国内规模首屈一指的专业改装车展

深圳零创 日本BBS GruppeM GTShow